一輛2023年生產(chǎn)的寶馬X1,搭載寶馬B48型發(fā)動(dòng)機(jī),VIN碼為LBVHY5104PM598****,行駛里程為12 129km。車主反映,該車?yán)鋯?dòng)時(shí),儀表臺(tái)上偶爾會(huì)亮起多個(gè)故障燈(圖1),此時(shí)方向盤明顯變得沉重。然而,熄火后重新啟動(dòng),故障會(huì)自動(dòng)消失,一切又恢復(fù)正常。

圖1 故障車儀表臺(tái)上的報(bào)警信息

故障診斷與排除

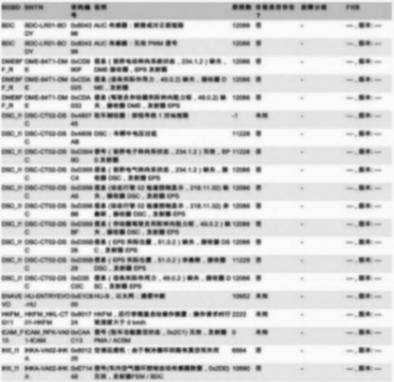

接車后,首先進(jìn)行啟動(dòng)測(cè)試,但未能復(fù)現(xiàn)車主描述的故障。隨后,連接寶馬專用診斷工具ISID進(jìn)行故障掃描,發(fā)現(xiàn)系統(tǒng)內(nèi)存有多個(gè)與DSC接收器及EPS發(fā)射器相關(guān)的歷史故障碼,但當(dāng)前均無激活狀態(tài),具體故障碼如圖2所示。

圖2 故障車上存儲(chǔ)的故障碼

鑒于故障碼眾多且無明確指向,首先執(zhí)行底盤系統(tǒng)多信息缺失的檢測(cè)計(jì)劃。該計(jì)劃提示可能的故障原因?yàn)榭刂颇K相關(guān)線路或模塊故障,如圖3所示。

圖3 底盤系統(tǒng)多信息缺失檢測(cè)結(jié)果

進(jìn)一步執(zhí)行多個(gè)信息缺失的檢測(cè)計(jì)劃,系統(tǒng)提示EPS方向機(jī)存在故障的可能性較高,故障概率標(biāo)記為三星。盡管EPS方向機(jī)被懷疑為故障源,但我們?cè)诠收洗a中發(fā)現(xiàn)“DSC車輛中電壓過低”這一關(guān)鍵信息,且防滑燈同時(shí)亮起。考慮到EPS和DSC模塊在啟動(dòng)瞬間需要大電流供電,我們決定首先檢查車輛的供電系統(tǒng)。經(jīng)檢測(cè),車輛休眠時(shí)的寄生電流正常,未發(fā)現(xiàn)漏電現(xiàn)象。另外,用蓄電池檢測(cè)儀檢測(cè)蓄電池狀態(tài),SOH和SOC值均在正常范圍內(nèi)。

接著,又詳細(xì)檢查了EPS的供電、搭鐵以及Flex-Ray總線線束、針腳、插頭等,均未發(fā)現(xiàn)破損、松動(dòng)、腐蝕等異常情況。鑒于故障僅出現(xiàn)在停放了一夜后的首次啟動(dòng)時(shí),且方向機(jī)供電電流較大,因此懷疑可能是加裝設(shè)備干擾或拉低了車輛電壓。通過檢查發(fā)現(xiàn),故障車右前配電盒上裝有行車記錄儀的供電線,如圖4所示。

圖4 故障車右前配電盒中加裝的行車記錄儀取電線

考慮到方向機(jī)供電同樣源自右前配電盒,與行車記錄儀的取位置相同,因此,決定拆除行車記錄儀,重新打磨方向機(jī)搭鐵線,對(duì)全車軟件進(jìn)行升級(jí)后交車,并讓車主在使用過程中注意觀察。然而,交車三天后,車主反饋同樣的故障重現(xiàn)。車輛再次返廠,用診斷儀讀取故障信息,結(jié)果存儲(chǔ)了與之前相同的故障碼。與車主深入溝通后得知,車輛長時(shí)間停放后故障發(fā)生的概率較高,但短時(shí)間停放后故障很難再現(xiàn)。排除加裝設(shè)備和線束插頭問題后故障依舊,說明并未找到真正的故障點(diǎn)。

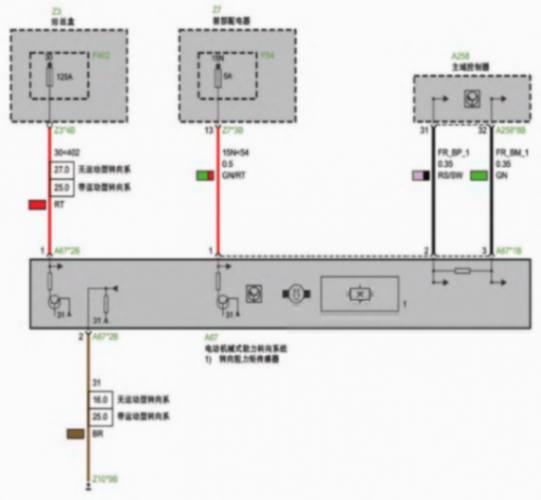

由于故障難以復(fù)現(xiàn),只好重新研究故障車型ABS控制單元和EPS轉(zhuǎn)向系統(tǒng)電路圖(圖5、圖6),并據(jù)此進(jìn)行故障模擬測(cè)試。通過反復(fù)模擬,發(fā)現(xiàn)拔掉EPS方向機(jī)系統(tǒng)F54上的15N號(hào)供電熔絲時(shí),儀表臺(tái)上的故障燈表現(xiàn)與故障發(fā)生時(shí)完全一致。重新插上熔絲后,診斷儀上顯示的故障碼也基本吻合。

圖5 故障車型ABS控制單元電路圖

圖6 故障車型EPS轉(zhuǎn)向系統(tǒng)電路圖

至此,該車故障點(diǎn)基本被鎖定在方向機(jī)供電系統(tǒng)上。查閱故障車型F54熔絲相關(guān)電路,發(fā)現(xiàn)F54熔絲由右前配電盒上的Z7-2 15N繼電器供電(圖7),而該繼電器的主供電則來自發(fā)動(dòng)機(jī)艙的Z3 F400熔絲(圖8)。檢查Z3 F400熔絲及Z7-2繼電器線路,均未發(fā)現(xiàn)異常,拆檢繼電器,其內(nèi)部觸點(diǎn)及座子亦正常。

圖7 故障車型Z7-2 15N繼電器相關(guān)電路

圖8 故障車型Z3 F400熔絲電路

既然繼電器及其外圍線路均正常,只好將檢查重點(diǎn)放在右前配電盒后部的供電線路連接。經(jīng)仔細(xì)檢查,未發(fā)現(xiàn)松動(dòng)、燒蝕等異常情況,且主供電線束也完好。至此,所有線索均指向右前配電盒內(nèi)部可能存在接觸不良的問題。鑒于該配電盒為焊接封裝,無法拆解,結(jié)合前期檢查與故障模擬結(jié)果,決定更換右前配電盒(圖9)。更換后,將故障車留店測(cè)試了一周,未見任何異常后才交車。一個(gè)月后電話回訪,確認(rèn)故障未再出現(xiàn),該車故障已被徹底排除。

圖9 故障車上的右前配電盒總成

維修小結(jié)

針對(duì)出現(xiàn)頻率極低的故障,建議先與車主進(jìn)行深入的溝通與交流,明確故障發(fā)生的具體時(shí)間段、頻率以及車輛使用方式。隨后,按照車主的使用習(xí)慣進(jìn)行多次試車,力求故障重現(xiàn),并提前連接好相關(guān)檢測(cè)設(shè)備,以便在故障發(fā)生時(shí)能立即捕獲關(guān)鍵數(shù)據(jù)。因?yàn)閿?shù)據(jù)是揭示問題本質(zhì)的關(guān)鍵,也是準(zhǔn)確定位故障點(diǎn)的依據(jù)。從本案例中可以清晰看出,處理此類故障時(shí),唯有在故障再現(xiàn)的情況下,才能進(jìn)行準(zhǔn)確的分析,并迅速找到故障根源。若前期缺乏數(shù)據(jù)支持而盲目維修,不僅會(huì)浪費(fèi)人力物力資源,還可能引發(fā)不必要的返工。

本案例中,由于故障重現(xiàn)難度較高,我們采取了以下策略:首先,進(jìn)行了基礎(chǔ)的線路與插頭檢查;隨后,進(jìn)行了多次故障模擬,力求模擬出的故障現(xiàn)象、故障碼與實(shí)際情況高度吻合;最后,通過仔細(xì)檢測(cè),成功鎖定了故障點(diǎn)并順利排除故障。盡管整個(gè)排查過程充滿曲折,但本案例為我們提供了寶貴的啟示:在應(yīng)對(duì)偶發(fā)性故障時(shí),我們需要采用更多樣化、更靈活的診斷方法,如本案例中的故障模擬法,以提高維修效率與準(zhǔn)確性。